В данной части мы соберем печатную плату и само устройство для "Индикатора места ключа". Нам нужно собрать 2 платы, одну для панели управления, вторую для внешнего индикатора (см. Часть 1).

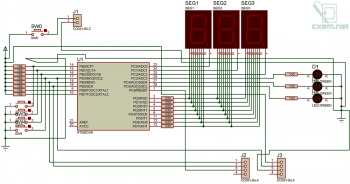

Напомню схему

Для начала спроектируем ПП в Proteus, будем делать 2-х стороннюю плату, порты J2,J3, которые предназначены для внутрисхемного программирования, пришлось исключить из печатной платы, т.к. из-за них размер ПП значительно выростает.

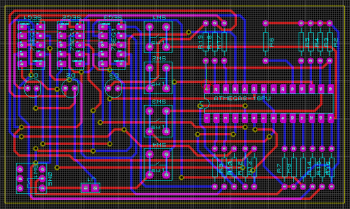

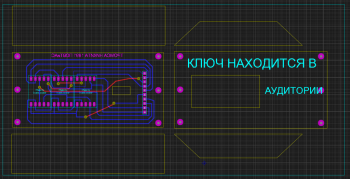

Расположим компоненты на ПП так согласно задуманному интерфейсу:

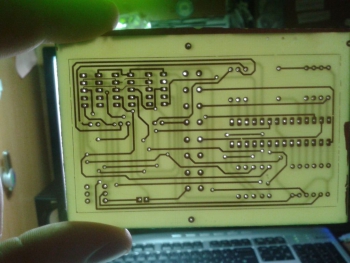

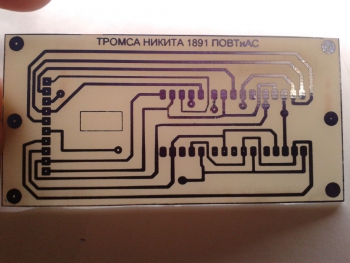

При помощи автотрассировщика создадим дорожки:

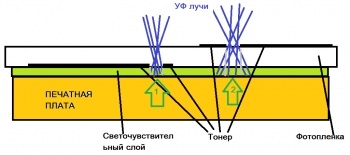

Распечатаем дорожки на фотопленку, причем так, чтобы при свечении УФ тонер был на той стороне, которая ближе к стеклотекстолиту, я не художник, но попробую нарисовать почему:

Во втором случае (когда тонер сверху) лучи проникают за пределы своей дорожки.

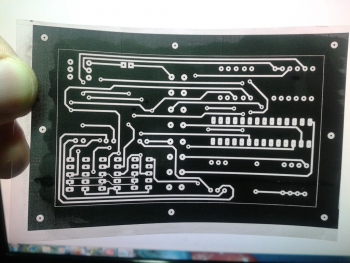

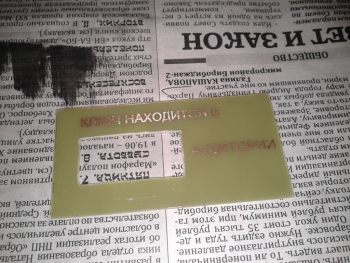

Вот фотошаблон для ПП панели управления (Botton слой, Top слой забыл сфотографировать):

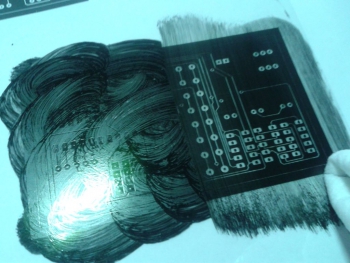

На фотошаблоне я усилил оптическую плотность тонера, это хорошо видно на фото ниже, есть специальные средства, но я эксперементально нашел чем заменить (все есть дома), это действует только на фотопленке предназначенной для лазерной печати, берем выдавливаем треть пастика черной гельки на фотошаблон со стороны тонера

Далее "мазюкаем" тонер по фотошаблону, если начинает как бы сухо тереть, то надо добавить пасты:

После чего насухо вытираем ватными тампонами всю пасту:

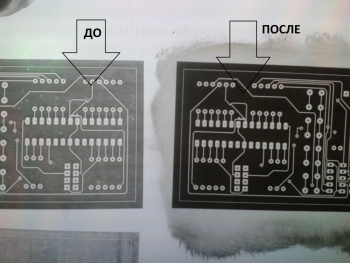

Вот результат для сравнения:

Далее моем стеклотекстолит (я мою при помощи Фери) и сушим его, покрываем фоторезистом одну сторону, после чего накрываем фотошаблоном и стеклом, и в ваш УФ излучатель, я собрал вот такой:

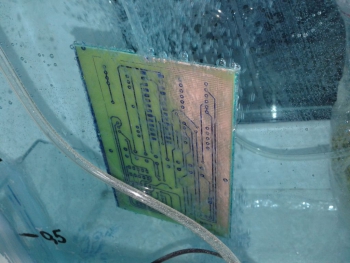

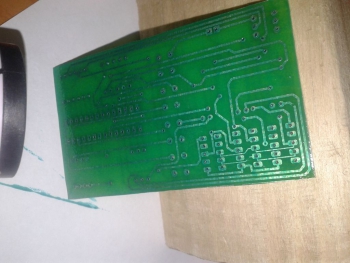

Время экспонирования, в моем случае, не более 40 секунд (иначе потом не проявите или проявите через час - проверенно)!!! для каждой УФ лампы\камеры и фоторезиста нужно экспериментально определять нужное время, есть популярный способ - делаете фотошаблон с числами 1,2,3,4,5,7,8,9,10 и каждую минуту экспонирования закрываете по одной цифре, потом проявляете и где самый лучший вариант - то ваше время, желательно делать числа поменьше (я про размер шрифта, а не номинал), потому что при больших сложно выявить где лучше, у вас может получится что отличный результат на половине цифр, а при узких дорожках возникнут проблемы (эти грабли уже мои. вам рекомендую сразу обойти). После экспонирования нужно смыть не засвеченный фоторезист, для этого делаем раствор кальцинированной соды (купить можно почти в любом хоз. магазине), на литр воды примерно 1 чайную ложку соды, при сильно агрессивном растворе засвеченные участки (дорожки) могут пострадать. Кладем плату в данный раствор и начинаем кисточкой обычной для красок типа гуашь смывать не засвеченный фоторезист, процесс длится от пол минуты до 2-х минут при нормальном засвете, вот результат Botton слоя:

Далее нужно протравить ПП, хотя сейчас бы сначала нанес второй слой, синхронизировав их по отверстиям за платой, но как говорится на ошибках учимся, для защиты второго слоя от травления я на него наклеил 2 полоски широкого скотча, травлю я в персульфате аммония вот в такой травильной камере:

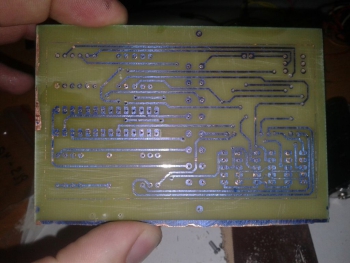

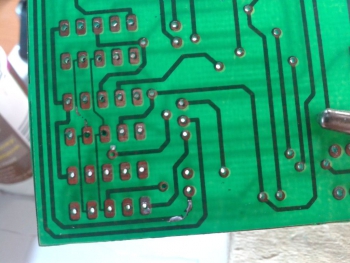

После травления идем в ванну, включаем холодную воду и под струей воды сдираем скотч со второй стороны, тогда он не оставляет следов своего присутствия, потом сверлим:

Следующим этапом, синхронизируясь при помощи отверстий делаем TOP слой, защищая Botton слой 2-ми полосками широкого скотча:

Кстати чуть не забыл, снять засвеченный фоторезист можно отмочив в растворе соды каустической (на пол литра воды чайная ложка соды), просто положите туда и периодически проверяете сошел фоторезист или нет, можно потереть например зубной щеткой и осторожно, сода каустическая очень вредна, если ее трогать руками. Кто-то вместо раствора соды каустической использует ацетон, но тут слишком много ненужного запаха, можно еще аккуратно наждачной бумагой стереть (нулевкой).

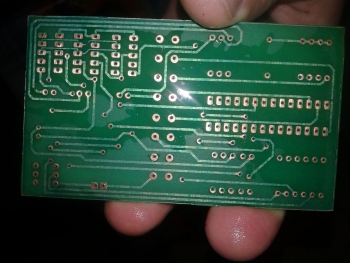

Тут на фото сверху видна проблемка - некоторые дорожки "переело", потому что я на данном стеклотекстолите учился работать с маской FSR-8000 и снимал ее наждачной шкуркой 4 раза, в результате чего слой меди ОЧЕНЬ тонкий, позже восстановим, а сейчас на очереди FSR-8000, наношу ее я резинно-паролонным (не помню как правильно) валиком, купил в строительном магазине:

Делаю смесь на самой плате на глаз 3 к 1 (3 основной части и 1 часть отвердителя), размешиваю зубочисткой, после чего раскатываю валиком, сушу под феном (тем что для головы) минут 15, чтобы маска перестала липнуть:

После чего делаю фотошаблон отверстий и засвечиваю так же фоторезист и смываю так же:

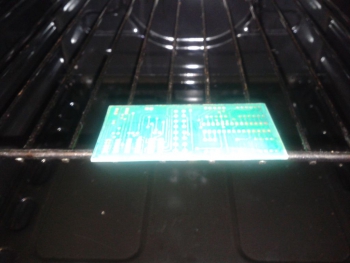

После чего отправляю плату в духовку минут на 10 при температуре 150-230 градусов цельсия:

После так называемого "дубения" высверливаю FSR-8000 из отверстий, следующим шагом будем восстанавливать дорожки, для этого возьмем многожильный провод, расщепим его на волокна и залудим парочку, потом иголкой расцарапаем паяльную маску в местах обрыва дорожек и впаяем туда наши луженные жилочки:

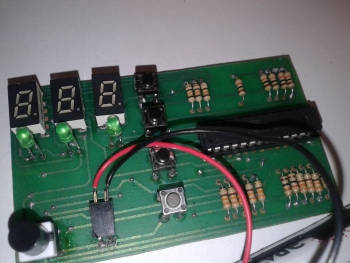

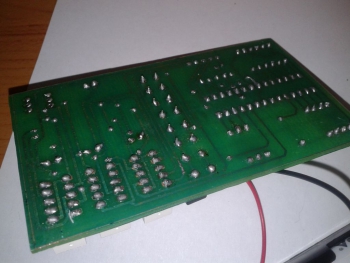

Далее теми же жилками сделаем переходы в переходных отверстиях, после чего впаяем детали:

Далее надо отмыть плату от флюса и запустить (строго не судите, тут я первый раз в жизни применяю в деле фоторезист, FSR-8000 и микроконтроллер):

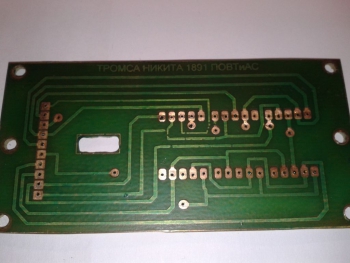

Такими же методами создадим печатную плату для внешнего табло:

Теперь FSR8000, единственное я забыл про нее и плата немного пережарилась + пробовал через бумагу прогревать 2 секунды утюгом фоторезист, как пишут в нете, в результате чего местами под фоторезистом возникли вздутия, из-за которых немного дорожки переело:

Далее по плану надо собрать внешнее табло:

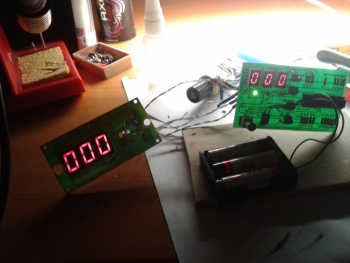

Ну и наконец то соберем их вместе и проверим:

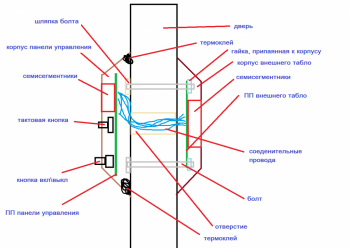

Пришло время собрать корпус для "Индикатора места ключа", надо придумать такие корпуса, чтобы было хоть немного смотрелись, чтобы не было ничего лишнего и чтобы было удобно установить на дверь, после пары минут раздумий вот план:

Извиняюсь за красоту рисунка, но как смог, идея в следующем - сверлим 2 отверстия под болты, и одно отверстие для проводов, причем такое, чтобы туда можно было излишки проводов спрятать, прикручиваем болтами внешнее табло (тогда снаружи нету возможности разобрать и смотрится лучше), после чего соединяем провода вместе и садим панель управления на термоклей.

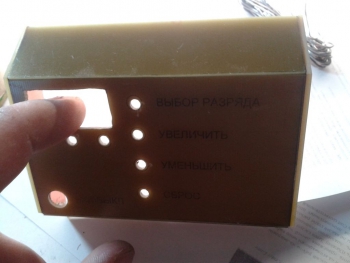

Начнем с корпуса внешнего табло. Открываем в Proteus печатную плату и исходя из нее рисуем составляющие части корпуса и добавляем надписи, для удобства все это разместил как бы на имеющемся куске стеклотекстолита (синий прямоугольник):

Далее печатаем это и ЛУТ-ом переносим на стеклотекстолит, тут сильно стараться не нужно, можно на тяп ляп за минуту, главное чтобы можно было по рисунку вырезать состовляющие корпуса, так они получаются идеально точные. Лицевую часть (та что с надписью) сделал на 2-х стороннем вместе с ПП, хотел сделать металлизированные буквы

Но не получилось. т.к. я на этом куске тренировался применять FSR-8000 (о чем сильно пожалел, надо было его выкинуть) и стирал наждачкой 4-ре раза маску, в результате чего медный слой очень тонкий и буквы просто протерлись при попытке сделать красивую надпись. Протерлись из-за метода наноса металлических надписей, в двух словах - то что на фото выше покрываем с балончика краской, потом наждачкой стираем так, чтобы надписи было видно (тут я и пролетел), после покрываем лаком и все должно быть красиво.

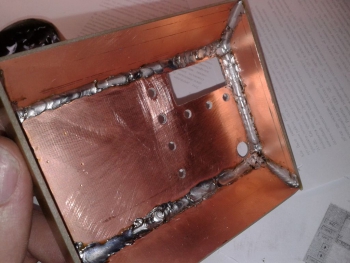

Перейдем к спайке корпуса, самое сложное для меня оказалось залудить гайки, чтобы припаять, при лужении их надо чем-то держать, если делать это пассатижами или тисками, то все тепло уходит в них и гайка просто не успевает прогреться, а оказалось все довольно просто, надо зажать между двумя дощечками, тогда они моментально прогреваются и с залуживанием нет проблем, вот что получилось:

Это был мой первый корпус из стеклотекстолита и с надписью я тоже пролетел, но тут пришла мысль сделать надпись на бумаге и приклеить поверх, сделал на обычной бумаге... результат не понравился, тогда напечатал на фотобумаге...понравился, но перед тем как приклеить нужно покрасить корпус:

Далее на клей момент приклеиваем нашу лицевую часть и лакируем, тогда фотобумага начинает сочитаться с корпусом, покажу на панели управления, тут забыл сфотографировать, после вставляем ПП и закрепляем ее на термоклей:

Теперь приступим к сбору панели управления, тут снимков больше, поэтому могу добавить пару советов. При создании корпуса очень важно чтобы все было ровно, для этого можно выравнивать углы по угольнику:

Далее спаяем корпус:

Покрасим:

Осталось только распечатать надписи

Вырезать и приклеить (чтобы не было видно белой бумаги в местах отреза можно эти места закрасить например черным маркером):

Сольем в один тон, покрыв лаком:

И вставим ПП, закрепив термоклеем:

Вот что получилось:

Сейчас это стоит на двери кафедры и нашу кафедру теперь называю "продвинутой" и "современной":

Правда немного неаккуратно приклеил панель управления, там сверху клей вылез, переборщил.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

|---|---|---|---|---|---|---|

| МК AVR 8-бит | ATmega8 | 1 | Поиск в магазине Отрон | |||

| Резистор | 10 кОм | 8 | Поиск в магазине Отрон | |||

| Резистор | 330 Ом | 8 | Поиск в магазине Отрон | |||

| Резистор | 130 Ом | 3 | Поиск в магазине Отрон | |||

| Семисегментный индикатор | ОК | 3 | Поиск в магазине Отрон | |||

| Светодиод | 3 | Поиск в магазине Отрон | ||||

| Кнопка тактовая | 4 | Поиск в магазине Отрон | ||||

| Кнопка с нормально замыкающими контактами | 1 | Поиск в магазине Отрон | ||||

| Коннектор | 1х4 | 2 | Поиск в магазине Отрон | |||

| Коннектор | 1х2 | 1 | Поиск в магазине Отрон | |||

Скачать список элементов (PDF)

Прикрепленные файлы:

- ARES_Project_panel.rar (16 Кб)

- AVR_Studio_6_Project.rar (29 Кб)

- ISIS_Project.rar (86 Кб)

- ARES_Project.rar (26 Кб)

- Рисунок ПП внешний индикатор DJVU формат.rar (307 Кб)

- Рисунок ПП внешний индикатор XPS формат.rar (49 Кб)

- Рисунок ПП панель управления DJVU формат.rar (615 Кб)

- Рисунок ПП панель управления XPS формат.rar (47 Кб)

Опубликована:

Опубликована:

Изменена: 02.10.2014

Изменена: 02.10.2014

Вознаградить

Вознаградить

Комментарии (8) |

Я собрал (0) |

Подписаться

|

Я собрал (0) |

Подписаться

Для добавления Вашей сборки необходима регистрация

[Автор]

[Автор]

[Автор]