В радиолюбительской литературе описано множество удачных конструкций различных корпусов для радиоэлектронной устройств. Далеко не все из них подходят для автономных устройств с батарейным питанием, к которым относятся и металлоискатели. К корпусу металлоискателя выдвигается целый ряд требований — компактность, прочность, надежное крепление печатных плат и батарей питания, удобство работы в походных условиях. Существуют и специфические требования, такие как наличие низкоомного и стабильного по времени контакта между массивными металлическими деталями корпуса.

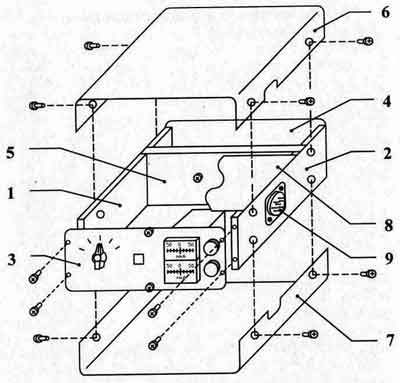

Ниже описана конструкция универсального корпуса, пригодного для размещения «электронной начинки» практически любого металлоискателя средней сложности. Данный корпус пригоден для всех схем металлоискателей, описанных в книге. Автор стремился создать технологичную и несложную в изготовлении конструкцию корпуса, удовлетворяющую всем вышеперечисленным требованиям. На рис. 41 приведен общий вид разработанного автором универсального корпуса.

Корпус состоит из 2-х боковин 1 и 2 (см. рис. 41), которые изготовлены из листового алюминиевого сплава толщиной 4(мм). В боковинах имеются отверстия с резьбой М3 под крепежные винты, с помощью которых крепятся остальные части корпуса. На боковине 2 также установлен разъем 9 для подключения кабеля датчика прибора. Со внутренней стороны боковины 2 имеется контактный лепесток корпуса прибора, через который к нему подключаются

Рис. 41. Конструкция универсального корпуса

общая шина электронной части и экраны кабелей. Этот лепесток зажимается под гайку одного из винтов крепления разъема 9. Металл боковины под контактным лепестком тщательно зачищается. Для обеспечения стабильной работы никаких других контактов корпуса прибора с общей шиной электронной части не допускается!

На лицевой панели 3 (изображена на примере индукционного металлоискателя) установлены стрелочные приборы, потенциометры балансировки, переключатель режимов работы и пьезоизлучатель (с внутренней стороны). Лицевая панель — 2-хслойная. Наружный слой — фальшпанель изготовлена из анодированного алюминиевого листа толщиной 0,5 (мм) черного цвета. Гравировкой на ней выполнены необходимые линии и надписи. Непосредственно панель, находящаяся под фальшпанелью, выполнена из листового стеклотекстолита толщиной 2,5 (мм).

Задняя панель 4 — легкосъемная и служит крышкой отсека батарей питания. Она крепится одним винтом к резьбовой втулке, закрепленной на перегородке 5. Для того, чтобы задняя панель не прогибалась при затягивании единственного своего крепежного винта, она усилена профилем в виде широкого швеллера, согнутого также, как и панель, из листового алюминиевого сплава толщиной 1 (мм). Профиль и панель скреплены 4-мя винтами МЗ с гайками.

Верхняя крышка б и нижняя крышка 7 являются основными защитными элементами корпуса. Крышки изготовлены из листового алюминиевого сплава толщиной 1 (мм). По форме крышки одинаковы и являются 100%-ньш зеркальным отражением друг друга.

Печатная плата 8 электронной части прибора крепится к торцевым поверхностям боковин 1 и 2 при помощи винтов, ввинчиваемых в резьбовые отверстия боковин. Печатная плата установлена деталями внутрь корпуса и между ней и верхней крышкой 7 имеется достаточный зазор. Для модификации индукционного металлоискателя и для более сложных приборов предусмотрены резьбовые отверстия в нижних торцевых поверхностях боковин 1 и 2 для установки дополнительной печатной платы. Она устанавливается параллельно основной печатной плате 8 также деталями внутрь корпуса. Детали на печатных платах размещаются так, чтобы не занимать пространство в местах расположения стрелочных микроамперметров и балансировочных потенциометров.

Винты М3х6 для соединения отдельных частей корпуса использованы из набора крепежа для сборки компьютеров. Они имеют надежное и красивое хромированное покрытие и форму в сечении, слегка отличающуюся от круга (т.е. это своего рода саморезы), что обеспечивает прочное крепление, не развинчивающееся от ударов и вибраций и (!) надежный электрический контакт.

Все алюминиевые детали корпуса желательно подвергнуть электрохимической обработке (анодирование в хромпике), что придаст им не лишь привлекательный зеленоватый оттенок, но и убережет от коррозии. Несмотря на значительный слой окисла на поверхности анодированного алюминия, контакт между металлическими частями корпуса остается по-прежнему надежным и стабильным. Это достигается применением специальных винтов (см. выше), затягиваемых с достаточным усилием в резьбовые отверстия боковин (без окисла) и контактирующих с внутренними поверхностями отверстий деталей (также без окисла — рассверленных).