В данной статье речь пойдет об изготовлении катушек к металлодетекторам (далее МД). Способов изготовления катушек к МД в интернете описано достаточно много и данная публикация не ставит цель дискредитировать иные способы изготовления, скорее ещё один способ изготовления в этой отрасли, каждый в праве выбирать сам то, что ему подходит. Итак приступим к описанию самого процесса изготовления катушки.

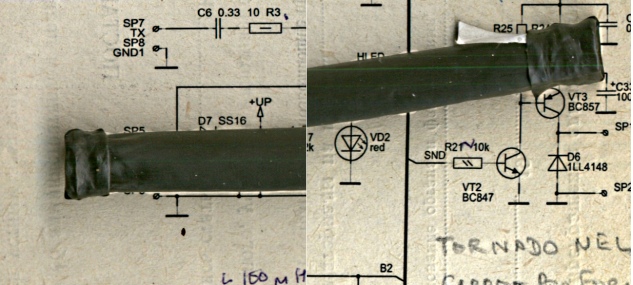

Собственно все начинается с каркаса или шаблона для намотки, как обычных так и DD катушек. Здесь мы особо нового ничего придумывать не будем, оставим этот отрезок изготовления без изменения . Согласно требований, наматываем на шаблон необходимое количество витков исходя из частоты МД, одно но катушка должна быть круглой, по крайней мере на начальном этапе процесса , независимо от того круглая она будет потом или DD. Если катушка DD формы ее необходимо перевести в круглую форму, это не так сложно с практической точки зрения, просто замеряем длину витка D формы и мотаем ее на шаблоне для круглой катушки, длина витка, повторяюсь должна быть одинакова для сохранения расчетных параметров катушки. Далее начинается авторская технология . Намотав необходимое количество витков катушки, плотно обматываем намотку несколькими витками толстой нити, чтобы получилось круглое сечение намотки. Этот промежуточный технологический шаг нам нужен для определения диаметра термоусадочного кембрика который будет использован в качестве чехла для жгута провода, после чего нить убирается. Когда с диаметром кембрика определились выбираем его длину, он должна быть на 15- 20 миллиметров больше чем необходимо. Лишние сантиметры кембрика заворачиваем на манер как подворачивают излишне длинные джинсы, пример на фото 1.

Трудностей при этом не возникает, нужен пинцет и небольшое терпение на начальном этапе подворачивания. Подворачивание производится с обеих концов кембрика, при этом его длина должна уменьшиться таким образом, чтобы от круга образованного намотанной катушки , появился разрыв 15-18 миллиметров . После этого берем первый виток намотанной катушки запускаем внутрь кембрика и протягиваем через всю длину пока он не появится с обратной стороны , концы проводов сводим вместе до получения нужного диаметра окружности , см. фото.2 .

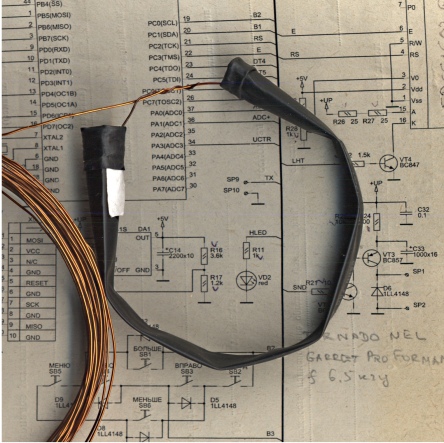

Далее начало первого витка обматываем вокруг начала второго витка , таким образом , что бы избежать перемещения по второму проводу . Далее вращая весь моток катушки вкручиваем ее в кембрик, приблизительно как пружину . Вкручивание обычно не вызывает никаких затруднений потому что диаметр жгута проводов значительно меньше внутреннего диаметра кембрика . При вкручивании по возможности нужно стараться , что бы витки не пересекались а ложились параллельно и не изменялся диаметр намотки. После того, как весь провод будет вкручен в кембрик первый и второй виток разъединяются , вносится правка в укладку витков. Приблизительный вид фото 3.

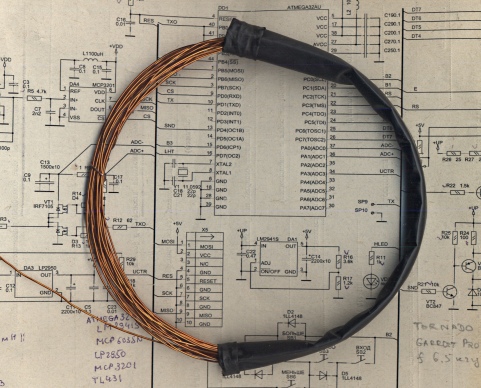

После этого нитью обматываются места начала и конца намотки, при этом устанавливается разрыв в экране (для передающей катушки) . Если результат работы Вас устроил пришло время отворачивать назад раннее завернутый кембрик. Постепенно отворачивая завернутый кембрик, при подходе к началу провода или к его концу , в нем делается прокол и через него провод выводится вне кембрика .После того как кембрик полностью отвернут он должен перекрыть друг друга на 15- 20 миллиметров . При этом одна сторона предварительно «усаживается» . Если будущей катушке необходимо придать жесткость перед отворачиванием кембрика внутрь при помощи медицинского шприца со снятой иглой вводится либо лак , либо эпоксидная смола которые равномерно распределяются внутри всей полости . Для входа излишков смолы в кембрике предварительно оставляется небольшое отверстие . После завершения всех операций кембрик с вкрученным в него проводом помещается на оправку необходимой формы и начиная со средины с противоположной стороны от выводов прогреваем кембрик добиваясь равномерной усадки и равномерного распределения внутри него полимерной или эпоксидной массы . В случае образования пузырьков со скоплением смолы она удаляется после прокола пузырька и место пузырька дополнительно прогревается . Когда одна полудуга усажена аналогичным образом усаживается и вторая. Катушка разравнивается на оправке , форма корректируется и остается там до застывания лака или полимеризации смолы . Таким образом можно изготовить приемную катушку которая как правило не требует экранирования . Для передающей катушки которая имеет экран из фольги или графита , технология немного другая , хотя можно поверх термоусадочного кембрика или нанести графит одним из описанных способов либо по описанию сделать экран из фольги. При изготовлении передающей катушки можно использовать два термокембрика с возрастающими диаметрами . Первый такой как описан выше , второй надевается на первый и имеет больший диаметр , учитывается толщина фольги или графитового покрытия . Больший по диаметру кембрик предварительно так же подворачивается , но с обеих сторон как можно больше, в идеале на половину длины , его можно одеть на первый уже предварительно подвернутым , это будет проще нежели подворачивать на проволоке . При этом он должен свободно перемещаться в «подвернутом» состоянии по первому кембрику . Длина большего по диаметру кембрика меньше диаметра катушки на 3-4 сантиметра . Когда провод катушки заправлен в первый кембрик и его полость заполнена смолой или лаком , производим усадку . Если в первом случае для этого можно было использовать почти любой источник тепла , как то фен , свеча , зажигалка и т.д ., то во втором случае используется локальный источник тепла, лучше всего фен от паяльной станции , несколько худший но вполне удовлетворительный результат дает обычная газовая зажигалка , но пользоваться ею нужно не спеша , проводя усадку в несколько заходов. Когда катушка в первом кембрике усажена, приступаем к изготовлению экрана . В случае использования фольги в качестве экрана , перемещая подвернутый кембрик по катушке освобождаем начало или конец намотки. Оставив место для разрыва экрана начинаем наматывать фольгу , сделав несколько витков фольги и дойдя до края второго кембрика передвигаем его дальше освобождая места для намотки фольги и так до полной намотки фольги по всей длине катушки , исключая разрыв . По окончании намотки фольги конец ленты закрепляем, предотвращая ее разматывание . Обычно поверх алюминиевой фольги наматывается луженый медный провод 0.3-0.4 мм., который мотается одновременно с фольгой и служит выводом экрана. Когда эта процедура закончена , начинаем разворачивать кембрик большего диаметра на всю его длину. Отвернув кембрик и расправив его мы перемещаем его по намотке таким образом , что бы его концы были равноудалены от разрывов в экране из фольги . После этого можно производить усадку второго термокембрика при помощи строительного фена, фена паяльной станции, зажигалки и далее катушка как и в первом варианте до окончания затвердения смолы помещается на каркас.

При нанесении графитового экрана, второй кембрик перемещается по первому а на поверхность первого наносится лако-графитовая смесь, или производится нанесение графита в виде спрея . В отличии от намотки фольги , нанесение графита подразумевает затвердевание нанесенного графита во избежание стягивания последнего при перемещении кембрика большего диаметра . В кембрик как в первом случае запускается луженый проводник .Можно конечно как в первом случае просто заправить пространство между двумя кембриками графитосодержащей смесью и потом производить усадку . Но лишь в таком случае распределение графита будет производиться не контролировано и как следствие характеристика катушки изменится . После затвердевания катушек на шаблонах они помещаются в корпус балансируются и закрепляются там при помощи эпоксидной смоли или иного клея как описывается в руководствах по изготовлению поисковых катушек .

Недостатки описанного метода: более сложен нежели традиционный, требует аккуратности и внимания , нужны технические приспособления как то фен и т.д.

Преимущества: более аккуратный внешний вид полуфабриката катушки, при аккуратном исполнении получается почти заводская конструкция , но самое главное преимущество , после затвердевания смолы внутри кембрика получается довольно жесткая конструкция аккуратного внешнего вида. Жесткость позволяет сбалансировать катушку в корпусе и настроить в резонанс и получить такие же параметры после заливки катушек эпоксидной смолой .При формировании контура катушки необходимо учитывать форму катушек в месте их пересечений , приемной и передающей и изгибать по отношению друг к другу до затвердевания эпоксидной смолы , в противном случае можно порвать проводники.

1 comment on “Технология изготовления катушек”

Делал катушки цельноэпоксидные, создавая форму в пенопласте. Опыт показал большую термо не стабильность. Сейчас хочу изготовить катушку в пластиковом корпусе заводского исполнения. Думаю, чем заливать? Смотрю на «Автогерметик». У кого-нибудь был опыт заливки автогерметиком? Какие результаты?