В статье рассматривается принцип работы и схемы управления двигателями заправки, ведущего вала и блока вращающихся головок

Драйверы коллекторных двигателей

В видеомагнитофонах (ВМ) применяются два типа двигателей постоянного тока — коллекторные и прямоприводные. Двигатели первого типа предназначены для приведения в действие механизмов загрузи кассеты, заправки-расправки магнитной ленты в лентопротяжный механизм (ЛПМ) и осуществления переключения ЛПМ в различные режимы работы. Прямоприводные двигатели применяются в качестве приводов ведущего вала (ВВ) и блока вращающихся головок (БВГ). В некоторых моделях ВМ выпол-нение функций коллекторньк. двигателей возложено на двигатель ведущего вала.

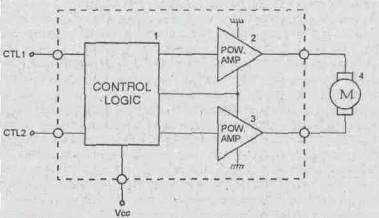

Структурная схема драйвера коллекторного двигателя постоянного тока: 1 — логическая схема; 2,3 — усилители мощности; 4 — двигатель

Управление этими двигателями осуществляется специальными схемами (как правило, в интегральном исполнении) — драйверами по командам с процессора системного контроля (ПСК) и системы серворегулирования видеомагнитофона. Драйверы коллекторных двигателей постоянного тока представляют собой обычный мостовой усилитель мощности со специальной логической схемой, управляющей транзисторными ключами этого усилителя по командам с ПСК. Кроме того, в состав этих драйверов входят схемы термической и токовой защиты, предохраняющие интегральную схему от выхода из строя в случае межвиткового замыкания в обмотках двигателя и нарушения термического режима микросхемы.

Драйверы прямоприводных двигателей

Практически во всех современных бытовых видеомагнитофонах применяются прямоприводные электродвигатели постоянного тока, которые называются также бесколлекторными, вентильными или электронными двигателями, поскольку коммутация катушек обмотки статора у них осуществляется электронным способом по сигналам датчика положения ротора (ДПР). Эти двигатели при использовании в видеомагнитофонах должны удовлетворять следующим требованиям: малая неравномерность мгновенной скорости вращения; низкий уровень акустических шумов; небольшие габариты, масса и потребляемая мощность; высокая надежность и низкая стоимость.

Типичной конструкцией прямоприводного электродвигателя постоянного тока (ПДПТ), позволяющей уменьшить габариты двигателя и сделать его плоским, является конструкция с осевым рабочим зазором. Особенностями такого двигателя являются наличие магнитной системы торцевого типа с магнитным потоком, направленным вдоль оси вращения двигателя, и плоских катушек статора, расположенных между магнитом ротора и ярмом статора.

Вращающий момент в двигателе создается в результате взаимодействия магнитного потока в промежутке между полюсами магнита ротора и основанием статора с проводниками обмотки, по которым протекает электрический ток. Управление коммутацией катушек обмотки статора в зависимости от положения полюсов магнита ротора осуществляется специальной схемой (драйвером) по сигналам датчиков положения ротора.

На практике нашли применение 2-х- и 3-хфазные двигатели. В таких двигателях магнит ротора имеет, как правило, шесть-восемь полюсов. Сам магнит изготавливают из магнитотвердых материалов на основе порошка ферpнтa различных металлов. Катушки каждой фазы имеют многослойную намотку одним или двумя проводами с числом витков 60… 100. Катушки статора после намотки пропитывают лаком, получая монолитную бескаркасную обмотку, и приклеивают ее к печатной плате расположенной на основании двигателя.

Большое число катушек статора, как и полюсов магнита ротора способствует равномерности скорости вращения. Но, широкое распространение получили ПДПТ с небольшим числом катушек, потому что увеличение их числа приводит к усложнению конструкции самой катушки, статора и схемы драйвера, а, следовательно, — к удорожанию узла в целом.

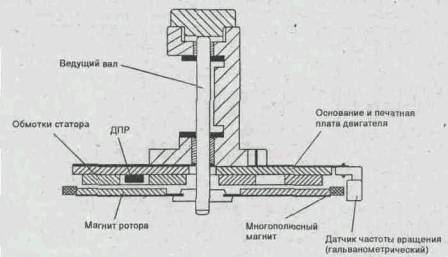

Конструкция двигателя ведущего вала

Датчик частоты вращения представляет собой устройство, преобразующее механическое вращение вала двигателя в сигнал, пропорциональный скорости вращения ротора. По принципу действия эти датчики можно разделить: на индукционные, основанные на индуцировании электрического сигнала в обмотке изменяющимся магнитным потоком (аналог — магнитная головка); гальваномагнитные, основанные на использовании чувствительных элементов, реагирующих на изменение нaпpяжeннocти мaгнитнoгo пoля; оптические, основанные на принципе модуляции светового потока. Все три типа датчиков применяются в ПДПТ.

Наибольшее распространение получили гальваномагннтные и индукщюнные датчики. Примером датчика первого типа служит датчик скорости вращения двигателя ведущего вала (ВВ). Модулирующим элементом здесь является многополюсный магнит кольцевой формы, расположенный на роторе двигателя, а чувствительным элементом является датчик Холла, мимо которого вращается модулирующий элемент. При вращении двигателя создается переменный магнитный поток, под действием которого на выходе датчика Холла возникает синусоидальный сигнал, пропорциональный скорости вращения вала двигателя. Для достижения приемлемой амплитуды сигнала зазор между магнитной системой и рабочей поверхностью датчика устанавливается очень малым (десятые доли миллиметра).

Примером датчика индукционного типа служит датчик положения двигателя блока вращающихся головок (БВГ). Модулирующим элементом этого датчика является постоянный магнит, укрепленный на наружной поверхности ротора, а чувствительным элементом является магнитная головка, закрепленная на неподвижном основании двигателя БВГ.

Конструкция индукционного датчика скорости вращения двигателя ВВ отличается от применяемых в двигателях БВГ.

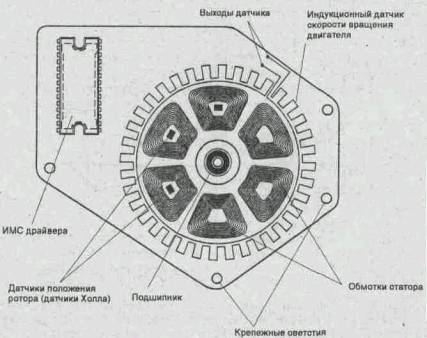

Статор двигателя ведущего вала с датчиком скорости вращения индукционного типа

Примером таких датчиков служат датчики с меандровой обмоткой, нашедшие широкое применение в видеомагнитофонах фирмы Hitachi. Здесь модулирующим элементом является кольцевой многополюсный магнит, установленный на роторе двигателя ВВ, а чувствительным элементом — обмотка в виде меандра, нанесенная печатным способом на плату и расположенная под модулирующим элементом. Кроме датчика на плате крепятся обмотки статора двигателя и устанавливается драйвер (ИМС). Принцип действия датчика скорости вращения индукционного типа двигателя ВВ такой же, как у гальванометрического, рассмотренного ранее.

Датчики положения ротора (ДПР) служат для создания сигналов, несущих информацию о положении ротора относительно обмоток статора. В зависимости от конструкции двигателя количество ДПР может меняться с 2-х до 3-х. По сигналам этих датчиков коммутатор драйвера двигателя вырабатывает сигналы управления, поступающие в обмотку статора. По принципу действия и конструктивному исполнению ДПР похожи на датчики частоты вращения. Наибольшее распространение в настоящее время получили ДПР на основе преобразователей Холла. ДПР располагаются в непосредственной близости от магнита ротора, часто прямо внутри катушек статора.

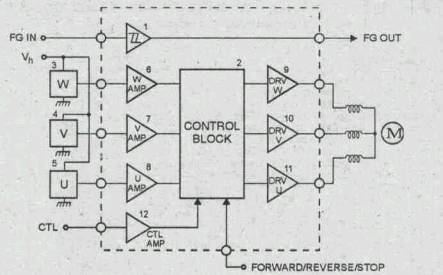

Структурная схема драйвера прямоприводного двигателя постоянного тока: 1 — усилитель сигнала датчика скорости вращения, 2 — электронный коммутатор и логическая схема; 3, 4, 5 — датчики положения ротора (датчики Холла); 6, 7, 8 — усилители сигналов датчиков положения ротора, 9, 10, 11 — выходные усилители мощности; 12 — усилитель сигнала управления от системы автоматического управления

Основными функциями электронного коммутатора являются следующие:

усиление и обработка сигналов, поступающих с ДПР и датчика скорости вращения;

коммутация по сигналам ДПР и сигналам управления с выхода системы автоматического регулирования и процессора системного контроля видеомагнитофона токов в обмотках статора в заданные моменты времени и в заданной последовательности.

Кроме электронного коммутатора в состав драйверов ПДПТ входят усилители сигналов датчиков положения ротора, усилитель-формирователь сигнала датчика скорости вращения ротора, а также логическая схема, которая управляет режимами работы электронного коммутатора по сигналу управления системы автоматического регулирования (САР) и командам с выхода ПСК видеомагнитофона.

Источник: www.library.espec.ws